Von „GUT“ zu „AUSGEZEICHNET“: Wie Snellman zur perfekten Verpackungslinie für Hackfleisch kam

Viele Unternehmen wären mit einem Hackfleisch- Verpackungsvorgang mit 80 Verpackungen pro Minute zufrieden – ein Pensum, das Snellman mit seinen 400-Gramm-Packungen in der Verpackungshalle in Jakobstad/Pietarsaari in Finnland regelmäßig erzielen konnte.

"Wir wollen nicht nur einfach mehr Kapazität, sondern setzen vielmehr auf Effizienzsteigerung“, erklärt Projektmanager Anders Snellman. „Einfache Marktpräsenz reicht uns nicht“, bestätigt der technische Leiter Marcus Snellman. „Man muss stets bestrebt sein, sich selbst zu übertreffen.“

Auf einen Blick

Effizient

Für die Bedienung der vorherigen Linie waren fünf Mitarbeiter erforderlich, während ein sechster Mitarbeiter sich um die Beschickung mit Schalen und Kisten kümmern musste. Die neue Linie benötigt nur zwei engagierte Mitarbeiter.

Präzise

Die neue Linie schafft 106 Packungen pro Minute und erzielt so eine Geschwindigkeitssteigerung von 32,5 %.

Flexibel

Der QX-1100 Traysealer mit seinen schnellen, servogesteuerten Zyklen und der aufgrund von zwei Bahnen hohen Kapazität trägt ebenfalls wesentlich zur Beschleunigung des Verpackungsprozesses bei.

Aufgabe

Das Unternehmen ist von der Bedeutung kontinuierlicher Verbesserung überzeugt. Wegen der dauerhaft hohen Nachfrage nach frischem Hackfleisch wandte es sich an Ishida, um sich über die jüngsten Entwicklungen im Automatisierungsbereich zu informieren. Die Manager von Snellman bekamen die Möglichkeit, diese in einer Hackfleischproduktionsstätte in Valencia (Spanien) live zu begutachten.

Lösung

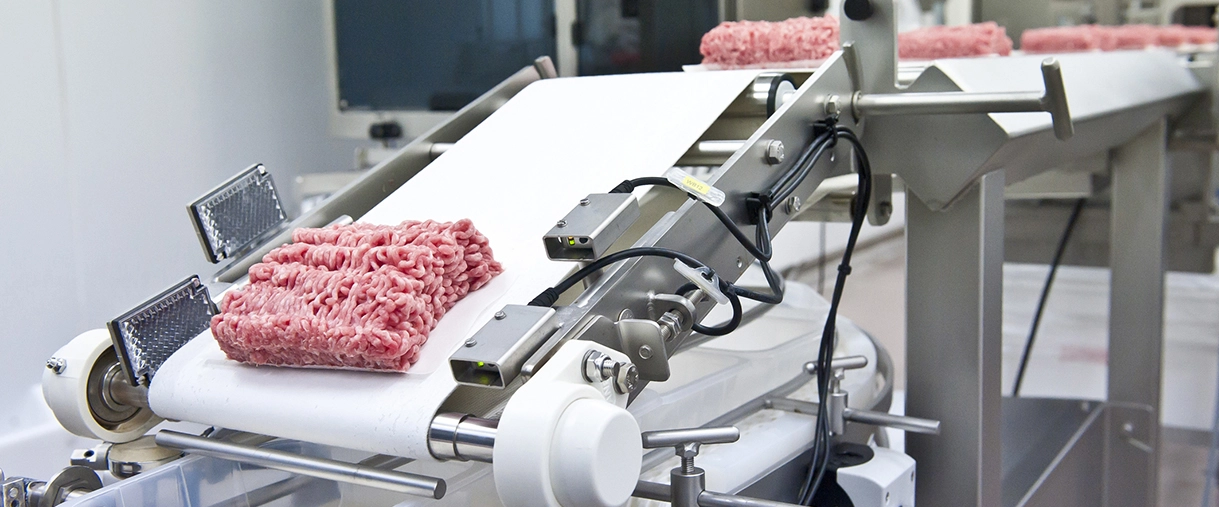

Das Zerkleinern, Formen und Schneiden erfolgt am Anfang der Linie. Die Verpackungsfunktionen umfassen den Nachschub von Schalen, ein Portion-to-Pack- System, Schalenversiegelung, Etikettierung, umfassende Packungsprüfung und robotische Platzierung der Packungen in Kisten.

Das fertige Hackfleisch wird zu einem „Laib“ geformt, der auf eine Papierunterlage gegeben und in Portionen mit dem korrekten Gewicht zerteilt wird. Jede Portion passiert eine Kontrollwaage und fällt am Ende des Förderbands in eine Schale, die sich auf einem direkt darunter liegenden Förderband befindet.

Beim Übergang von „gut“ zu „ausgezeichnet“ ist ständige Selbstverbesserung von wesentlicher Bedeutung. Derzeit denke ich aber, dass wir über den besten Hackfleischbetrieb von ganz Finnland verfügen.

Elektronische Signalisierung und ein Anhalt- und Freigabemechanismus für Schalen stellen zwar das korrekte Timing sicher, aber das Zusammentreffen von Schale und Fleisch erfolgt zu einem Zeitpunkt, zu dem beide Komponenten sich bei recht hoher Geschwindigkeit bewegen. Wenn die leichte Plastikschale nicht durch ein Vakuumsystem unterhalb des Fließbands in Position gehalten würde, könnte sie leicht aus der Bahn geworfen werden. Das Schalenband wird nun mithilfe eines Vereinzelungsbands zweigeteilt. Die beiden so entstandenen Schalenbänder werden anschließend dem Traysealer Ishida QX-1100 zugeführt

Der QX-1100 Traysealer mit seinen schnellen, servogesteuerten Zyklen und der aufgrund von zwei Bahnen hohen Kapazität trägt ebenfalls wesentlich zur Beschleunigung des Verpackungsprozesses bei. Das sind jedoch nicht die einzigen Vorteile: „Bei einem anderen Traysealer müssten wir mit Reparaturen, einschließlich Problemen mit Werkzeugen, rechnen, die mit bis zu 50.000 € jährlich zu Buche schlagen“, kommentiert Marcus Snellman. „Wir wissen schon jetzt, dass wir mit Ishida nur einen Bruchteil davon aufwenden müssen.“ „Außerdem muss die Produktion nicht mitten in der Schicht angehalten werden, wenn einer der Köpfe beschädigt ist. Der Kopf lässt sich isolieren, sodass die Produktion normal weiterlaufen kann.“ „Die Maschine ist zudem sehr leise“, fügt Anders Snellman hinzu.

Nach der Versiegelung unter Schutzatmosphäre werden die Schalen erneut zu einem einzigen Band zusammengeführt und mit einem Etikett auf der Oberseite versehen. Anschließend durchlaufen sie das Röntgenprüfsystem IX-GA-2475 und ein Ishida-Siegelnahtprüfgerät, auf dem ein Sichtsystem für die Überprüfung der Etikettenposition, -ausrichtung und -daten angebracht ist.

Das Ishida Team empfinden wir als sehr aufgeschlossen. Es hat stets ein offenes Ohr für unsere Vorschläge und Bedenken

Ishida: Verpackungslinie für Hackfleisch

Sehen Sie in unserem Video, wie eine komplette Verpackungslinie für Hackfleisch aussehen kann:

•Entstapeln,

•Portion-to-Pack

•Schalenversiegler

•Etikettierer

•End-of-Line-Lösungen

Die Kistenverpackungsfunktion erfolgt nun automatisch über das Pick-and-Place-System Ishida IPS. „An der neuen Produktionslinie setzen wir lediglich zwei engagierte Mitarbeiter ein. Der Umgang mit Schalen und Paletten erfordert nur noch einen halben Mitarbeiter oder weniger.“ Dies liegt zum Teil am neuen Schalenbestückungssystem.

Die Effizienz des Prüfsystems und der Ausstattung für die Endverpackung von Ishida beeindruckten Snellman so sehr, dass das Unternehmen sich entschied, den Betrieb der vorherigen Hackfleischlinie (die jetzt größere Verpackungsgrößen verarbeitet) beizubehalten und sie mit der gleichen Kombination von Röntgenprüfung, Siegelnahtprüfung, Sichtsystem und IPS zu erweitern. Dadurch wurden an dieser Linie ähnliche Personaleinsparungen erzielt, und das so freigewordene Personal konnte für andere Aufgaben eingesetzt werden.

Fallstudie herunterladen

Sprechen Sie mit einem Experten von Ishida

Jedes Unternehmen ist mit individuellen Herausforderungen konfrontiert. Sie dabei zu unterstützen, Ihre Herausforderungen zu überwinden, ist unser Ziel. Wir arbeiten nach dem Motto „Intelligenter, schneller, gemeinsam“ und unterstützen Sie, höchste Standards zu erfüllen und schneller kundengerechte Produkte auf den Markt zu bringen.